Alluminatura degli specchi.

Gli specchi prodotti da Oldham Optical vengono alluminati con uno strato di Alluminio (lo strato riflettente) e poi coperti con uno strato protettivo di silice con uno spessore di 1/2λ. Questo tipo di alluminatura è noto come “Alluminio Protetto” e, a nostro avviso, rappresenta il miglior rapporto qualità/prezzo per specchi astronomici di uso generico. Esistono anche altri tipi di alluminatura dei quali intendiamo fornire in questa sede informazioni relative alle loro caratteristiche specifiche e ai loro processi di produzione.

Metalli riflettenti.

I metalli riflettenti solitamente usati per gli specchi astronomici sono l’Alluminio (Al), l’Argento (Ag) e l’Oro (Au). Le performance di ciascun materiale attraverso lo spettro visibile è mostrato nella figura qui sotto

dove si vede ad esempio che le caratteristiche di riflessione dell’Oro non sono adeguate all’utilizzo in campo astronomico in quanto il suo potere di riflessione diminuisce drasticamente verso la parte Blu dello spettro. A meno che non stiate progettando un telescopio a raggi infrarossi ad esempio, in questo caso infatti l’Oro è il materiale più adatto.

L’Argento è un buon metallo riflettente su tutta la gamma visibile e, per lunghezze d’onda superiori a 500nm, anche migliore dell’Alluminio, se però la superficie non è protetta, si ossida con facilità e perde rapidamente la propria riflettività; sebbene sia possibile applicare uno strato di Silice (biossido di silicio) che ne rallenta il processo, di fatto non è possible impedire completamente l’ossidazione. L’altro svantaggio piuttosto considerevole è che l’Argento è molto più costoso dell’Alluminio.

L’Alluminio offre delle buone performance riflettenti ed è notevolmente più economico degli altri materiali, però forse non tutti sanno che anche l’Alluminio puro si ossida rapidamente a contatto con l’aria. Lo strato di Ossido di Alluminio che si va a formare però è trasparente e, man mano che si inspessisce, diventa praticamente impenetrabile. Anche se lo strato di Ossido di Alluminio diventa sempre più spesso con il passare del tempo, prima che lo specchio incominci a perdere riflettività e necessiti di essere nuovamente alluminato, passa almeno un anno.

Tutto considerato, confrontando il rapporto qualità/prezzo dell’Alluminio, dell’Argento e dell’Oro, l’Alluminio risulta essere la scelta migliore per uso astronomico generico.

Lo spessore ottimale dello strato di Alluminio va da 75 a 100nm. Tale valore rappresenta un equilibrio in cui lo strato è sufficientemente spesso da coprire lo specchio senza essere trasparente ma abbastanza sottile da evitare di introdurre qualsiasi irregolarità sulla superficie.

Di solito si considera che, per non compromettere la performance ottica, lo strato riflettente non debba variare più di 1/100λ. Il processo di alluminatura (descritto in seguito) di solito cerca di contenere lo spessore entro il 5%. Di conseguenza uno spessore di 100nm può essere considerato il limite massimo oltre il quale si creerebbe un’irregolarità di 5nm o 1/100λ.

L’Alluminio puro è estremamente fragile, si segna e si graffia facilmente; ciononostante importanti osservatori utilizzano specchi con strati di Alluminio puro. Questo perché preferiscono avere una superficie pura e la riflettività su tutto lo spettro, a partire dagli infrarossi fino a tutti gli ultravioletti. Di solito però gli osservatori posseggono le loro camere sottovuoto e alluminano regolarmente ogni 12 / 24 mesi.

Mentre la maggior parte degli astrofili, che non posseggono tali camere sottovuoto o non hanno la possibilità di accedervi facilmente, preferiscono che sull’Alluminio puro venga dato uno strato di protezione per ritardare il processo d’ossidazione e proteggere la superficie dai graffi. Lo strato più comunemente usato per lo spettro visibile è la Silice, chimicamente nota come Biossido di Silicio (SiO2). Un altro strato usato comunemente è il Fluoruro di Magnesio (MgF2), che è particolarmente indicato per la parte ultravioletta dello spettro.

Sebbene ogni strato supplementare riduca la riflettività della superficie, l’alluminatura permette di utilizzare uno specchio anche per più di 10 anni senza dover essere rifatta. Nel caso della Silice, è possibile applicare uno strato sottilissimo, tanto da evitare il contatto dell’Alluminio con l’aria e da limitare la diminuzione della riflettività dell’Alluminio a non più di 4 punti percentuali su tutto lo spettro. In genere lo strato viene applicato con uno spessore equivalente a 1/2λ al centro dello spettro visibile e, considerando l’indice rifrattivo della Silice (1.46), si può calcolare lo spessore dello strato che risulta essere di circa 190nm. Con tale spessore la riflettività al centro dello spettro visibile si accentua fino quasi al valore dell’Alluminio puro per poi diminuire ai bordi dello spettro.

Uno specchio avente uno strato di Alluminio a sua volta coperto da un ulteriore strato protettivo si definisce specchio con “Alluminio Protetto”.

Generalmente lo spessore dello strato protettivo di Silice o di MgF sull’Alluminio di uno specchio con “Alluminio Protetto” è di 1/2λ ma, qualora non fosse specificato, è sempre meglio verificarne lo spessore. In genere uno strato sottilissimo basta a isolare l’Alluminio.

Riflettori dielettrici.

Quando si produce uno specchio, un’alternativa all’impiego di un singolo strato riflettente di buona qualità è quella di utilizzare una serie di strati parzialmente riflettenti. I materiali impiegati di solito si definiscono “Dielettrici” e lo specchio perciò viene chiamato “Specchio Dielettrico”.

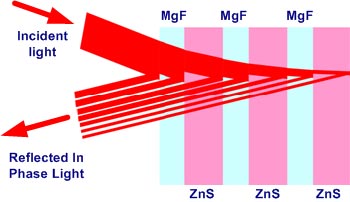

Il funzionamento dello Specchio Dielettrico si basa sul principio che, quando la luce si sposta da un punto ad un altro, una porzione di essa viene riflessa. La disposizione di strati sovrapposti produce una serie di strati riflettenti alternati che, riflettendo ciascuno una percentuale della luce che lo colpisce, creano così un ottimo riflettore. I due materiali usati per ottenere uno specchio dialettrico devono avere indici di rifrazione molto diversi fra loro e lo spessore di ciascuno strato deve essere di circa 1/4λ. E’ lo spessore che fa sì che il riflesso prodotto da ciascuno strato si ricongiunga in fase.

E’ possibile utilizzare vari materiali per gli strati dielettrici, di solito si tratta di ossidi di metallo ma anche fluoruri o solfuri di metallo. Fra quelli usati più frequentemente c’è il Solfuro di Zinco (ZnS) e il Fluoruro di Magnesio (MgF), i cui indici di rifrazione sono rispettivamente 2.32 e 1.38.

Entrambi gli strati sono di circa 1/4λ ma, i diversi indici di rifrazione fanno sì che gli strati di Solfuro di Zinco siano di fatto più sottili degli strati di Fluoruro di Magnesio in modo inversamente proporzionale al loro valore di indice di rifrazione.

Questi strati possono essere studiati in modo da generare una riflettività superiore al 99.9% anche se limitatamente ad una serie ridotta di lunghezze d’onda, non sono in grado invece di offrire performance altrettanto elevate su tutto lo spettro visibile. Per questo motivo, sebbene lo specchio dielettrico sia indiscutibilmente la soluzione migliore per un riflettore di una singola frequenza laser, esso non è l’deale per uno specchio astronomico generico che opera su tutto lo spettro visibile.

Applicando lo stesso principio però è possibile “potenziare” la performance dello strato metallico riflettente (di solito Alluminio) aggiungendo alcuni strati dielettrici e creando in questo modo quello che si definisce specchio con “Alluminio rinforzato” in cui l’Alluminio è ricoperto da 2-6 strati dielettrici sovrapposti.

Nell’esempio riportato i due materiali usati hanno rispettivamente uno spessore di 1/4λ; è possibile usare però anche più di due materiali e in questo caso non è necessario avere spessori di 1/4λ (anche se per funzionare bisogna che la differenza effettiva fra i vari materiali sia sempre di circa 1/4λ). Solitamente le caratteristiche e gli spessori dei materiali usati per produrre gli strati dielettrici seguono progetti proprietari dei produttori.

Se state considerando uno specchio di Alluminio rinforzato è consigliabile chiedere chiarimenti al fornitore in merito ai materiali usati. E’ importante conoscere queste specifiche in considerazione di quando sarà necessario rimuovere gli strati dopo l’usura. Alcuni materiali infatti sono più difficili da rimuovere di altri e perciò, in questi casi, si rischia di danneggiare la configurazione dello specchio.

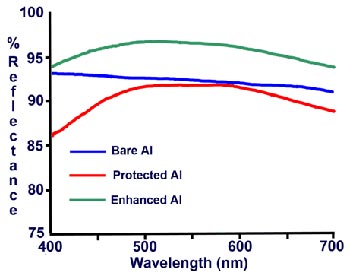

Il miglioramento (massimo) offerto dall’Allumino riforzato rispetto all’Alluminio protetto è di circa il 5% in più. Un esempio di performance dell’Alluminio rinforzato rispetto a quello protetto e quello “normale” è rappresentato nel grafico a fianco. Secondo noi il miglioramento massimo del 5% si ottiene con un sistema con 4-6 strati mentre con un numero di strati inferiori il vantaggio si riduce.

Esiste poi anche un tipo di specchio con “Alluminio rinforzato” avente un solo strato supplementare. Si tratta di uno strato standard di Alluminio “protetto” con Anidride Silicica di 0,5λ con un ulteriore strato di Ossido di Tantalio spesso 0,25λ. Non ci sono risultati ufficiali per questo tipo di combinazione ma, secondo noi, difficilmente sarà migliore di quella a 4-6 strati. L”Alluminio viene sempre definito “protetto” in quanto le sue performance vengono migliorate ma a noi sembra improbabile che superino il 5%. Il vantaggio però è che, avendo un solo strato supplementare, questo processo dovrebbe essere più economico.

Nel caso di un telescopio Cassegrain che è composto da due specchi, utilizzando Alluminio rinforzato anziché Alluminio protetto, si riesce a concentrare circa il 10% in più di luce nel fuoco.

Anche il telescopio Newtoniano ha due specchi, un primario e un ellittico piano. In questo caso bisogna tenere presente che per lo specchio piano ellittico non si può utilizzare lo stesso tipo di strato usato per il primario in quanto, a differenza di quest’ultimo, esso è posizionato a 45° perciò lo spessore di ogni strato deve tenere in considerazione l’angolo d’incidenza di 45°. Inoltre l’angolo d’incidenza può anche dare luogo a problemi di parziale polarizzazione che è necessario tenere in considerazione soprattutto nel caso in cui ad esempio essa riducesse la luce del 5%, in questo caso infatti, annullerebbe i vantaggi apportati dallo strato di Alluminio rinforzato. Questo problema invece non si pone nel caso dell’Alluminio protetto.

Metodi di alluminatura.

Per effettuare il processo di alluminatura è necessario innanzitutto depositare uno strato di Argento, solitamente tramite un processo chimico, e poi utilizzare una camera sottovuoto. Per questo processo infatti è necessario operare in un ambiente totalmente sottovuoto creato da due pompe. Il primo tipo è una pompa per vuoto rotativa che elimina la maggior parte dell’aria dalla camera sottovuoto permettendo poi a una pompa a diffusione a olio tradizionale di essere introdotta fra la camera e la pompa rotativa in modo tale da produrre l’alto sottovuoto necessario. In alcuni casi la pompa a diffusione può essere sostituita da una più sofisticata pompa a turbina ad alta velocità per ottenere il massimo sottovuoto

|

|

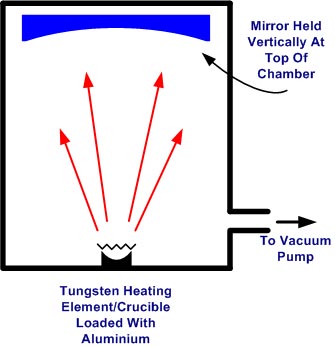

Il metodo di solito usato per alluminare consiste nel riscaldare ad altissima temperatura all’interno della camera sottovuoto il materiale da depositare fino a farlo evaporare. Tale materiale è posizionato in prossimità di un elemento riscaldante al tungsteno.ù

Per esempio, quando si usa un filo di Alluminio, di solito questo viene avvolto attorno all’elemento riscaldante al Tungsteno.

A causa della bassa pressione, il materiale da depositare passa direttamente dallo stato solido a quello gassoso senza liquefarsi dopo di ché il gas si condensa sulla superficie fredda più vicina, in questo caso lo specchio.

Dopo aver depositato il primo strato di Alluminio, o di un altro materiale, se si desidera aggiungere uno o più strati supplementari basta avere un’ulteriore fonte di calore in prossimità ricoperta con la sostanza da depositare che verrà fatta evaporare e poi condensata allo stesso modo. Quando si vuole applicare una serie di strati dielettrici si utilizzano più elementi riscaldanti messi in funzione in sequenza.

Quando si usa la camera sottovuoto “tradizionale” per effettuare l’alluminatura, lo specchio viene sospeso sopra all’elemento riscaldante a una distanza pari al raggio di curvatura dello specchio. Poiché la sostanza riscaldata evapora in modo uniforme in tutte le direzioni, lo strato che si va a depositare sullo specchio ha uno spessore regolare su tutta la superficie assicurando in questo modo che lo specchio non perda la propria configurazione.

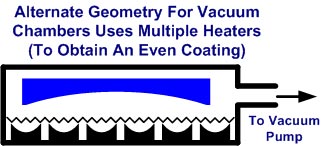

L’unico svantaggio è che per specchi molto grandi serve una camera sottovuoto enorme! Per ovviare a questo problema è possibile modificare la struttura della camera sottovuoto in modo da poter usare una serie di elementi riscaldanti per coprire tutta la superficie dello specchio. Alternativamente è possibile utilizzare un solo elemento riscaldante posizionato sul lato della camera e fare rotare lo specchio durante l’alluminatura. Grazie a tale rotazione, è possibile ottenere uno strato uniforme.

Entrambe le tecniche servono a depositare lo strato in modo uniforme sulla superficie dello specchio mantenendone lo spessore entro il 5%. Per esempio, nel caso di uno strato di Alluminio di 100nm l’irregolarità si aggirerebbe intorno a 5nm, pari a circa 1/100λ, di fatto talmente piccola da essere ininfluente.

Oldham Optical ha più volte testato gli specchi prima e dopo l’alluminatura senza aver mai riscontrato una differenza significativa nella configurazione dello specchio perciò, in base alla nostra esperienza, possiamo affermare che l’irregolarità dello strato di alluminatura non rappresenta un problema.

Modifiche al metodo classico.

Il principio alla base di tutti i metodi di alluminatura si basa sulla separazione del materiale da applicare in atomi singoli e sulla loro successiva deposizione in uno strato regolare sulla superficie dello specchio secondo un processo controllato.

Nel caso di specchi molto grandi, dove potrebbero esserci delle difficoltà a sollevare lo specchio sopra alla camera sottovuoto, questi possono essere posizionati in basso mentre gli elementi riscaldanti sono sistemati in alto all’interno della camera sottovuoto. L’ unico svantaggio consiste nel fatto che eventuale polvere presente nella camera sottovuoto o altri materiali dispersi vanno inevitabilmente a depositarsi sulla superficie dello specchio. La fotografia a fianco mostra la camera sottovuoto del Laboratorio di Ricerca Aeronautico Starfire Optical Range alla base aeronautica di Kirtland negli Stati Uniti, capace di alluminare uno specchio di 3,5mt.

In questi casi, per riscaldare la sostanza da depositare, anziché utilizzare un elemento riscaldante al Tungsteno è possibile usare un cannone a elettroni che consente di utilizzare anche materiali il cui punto di fusione è superiore a quello del Tungsteno. Per applicare i vari strati il fascio di elettroni può essere diretto in vari crogioli adiacenti.

Dopo aver creato il sottovuoto nella camera, ma prima di iniziare il processo di alluminatura, è necessario effettuare alcune pulizie preliminari. Anche se lo specchio viene pulito prima di essere posizionato nella camera sottovuoto, è buona norma dare una scarica elettrica per eccitare gli atomi residui facendoli accelerare e rimbalzare contro le pareti in modo da sabbiare l’interno della camera e la superficie dello specchio per ottenere un’ulteriore e finale pulizia.

In alcuni casi il processo di evaporazione potrebbe essere compromesso dalla presenza di atomi di ossigeno o di altri gas atmosferici che hanno resistito al processo di sottovuoto iniziale; tuttavia essi possono essere eliminati prima dell’alluminatura grazie al surriscaldamento della camera sottovuoto. Durante il processo di alluminatura invece, per alcuni materiali dielettrici è addirittura consigliabile la presenza di una piccola quantità di Ossigeno perché questo facilita l’adesione. In altri casi invece si può ricorrere ad una ionizzazione all’interno della camera sottovuoto per aiutare gli atomi a disporsi correttamente sulla superficie dello specchio.

Un’altra tecnica di evaporazione è quella dello “Sputtering” (letteralmente “spruzzamento”) o polverizzazione catodica che necessita di un sottovuoto inferiore. Con questo metodo si introducono appositamente tracce di gas all’interno della camera sottovuoto e poi vengono energizzate da un arco elettrico tramite elettrodi posti vicino al materiale da depositare oppure da energia prodotta da radio-frequenze emesse da una piccola antenna.

L’arco elettrico o il segnale radio energizzano le tracce di gas facendole muovere all’interno della camera sottovuoto ad una velocità fortissima, così da rimbalzare sui muri e sul materiale da depositare che, quando viene colpito, si scinde in singoli atomi che si vanno poi a posizionare sulla superficie dello specchio in uno strato uniforme.

In alcuni casi la camera può essere impostata in modo da non avere lo specchio appoggiato orizziontalmente bensì appeso verticalmente e perciò posizionato a 90°.

Alluminio rinforzato o Alluminio protetto?

Benché uno specchio con Alluminio rinforzato rifletta circa il 5% di luce in più, ci sono fattori critici nel metodo di produzione rispetto al semplice Alluminio protetto che noi della Oldham Optical crediamo essere significativi. Per via del processo di produzione più complesso e dell’uso di materiali diversi, talvolta lo specchio con Alluminio rinforzato ha un ciclo di vita più breve e deve perciò essere rialluminato più spesso, con il rischio di dover essere nuovamente riconfigurato.

Nel caso di uno specchio con Alluminio protetto lo spessore dello strato non è critico, poiché si tratta di uno strato riflettente ed è sufficiente assicurarsi che l’Alluminio ricopra completamente la superficie. Qualsiasi valore compreso fra 75nm e 100nm offre una copertura sufficiente senza causare un’eccessiva rugosità della superficie.

Con una semplice camera sottovuoto come quella descritta e lo specchio ad una distanza dall’elemento riscaldante corrispondente a circa la lunghezza del suo raggio, è possibile calcolare lo spessore dello strato di Alluminio da depositare sullo specchio considerando che quando l’Alluminio si riscalda evapora uniformemente in tutte le direzioni come una sfera che si espande. Calcolando il rapporto fra l’area dello specchio e l’area della sfera, il cui raggio è pari alla distanza fra l’elemento riscaldante e lo specchio, è possibile risalire al peso o al volume dell’Alluminio necessario per ottenere, ad esempio, uno spessore di 85nm.

Anche lo spessore dello strato protettivo in Silice non è particolarmente critico. Lo spessore ideale è di 190nm ma, piccole differenze semplicemente spostano la risposta ottimale più su o più giù lungo lo spettro. Per questi motivi è possibile affermare che la produzione di uno specchio in “Alluminio protetto” non è particolarmente critica.

Viceversa, nel caso di uno specchio con Alluminio rinforzato, gli spessori degli strati dielettrici devono rispettare tolleranze molto strette per riuscire ad offrire delle performance migliorative. Innanzitutto ci sono molti più strati da depositare e, per ottenere tali strati con tolleranze strette, la camera sottovuoto deve essere attrezzata in modo tale da permettere di misurare continuamente la riflettività della superficie man mano che si deposita lo spessore di ciascuno strato così che, quando viene registrato un picco di riflettività, si può interrompere il processo e iniziare un nuovo strato.

Oppure, un altro metodo consiste nel rimuovere lo specchio dalla camera sottovuoto e testarne la riflettività e, nel caso in cui il risultato non fosse soddisfacente, scartare lo specchio. Poiché gli specchi astronomici sono molto grandi e non è facile farli entrare nelle macchine normalmente utilizzate per testare la riflettività, di solito insieme allo specchio all’interno della camera sottovuoto vengono inseriti dei piccoli campioni da testare; lo spessore del loro strato infatti dovrebbe essere esattamente uguale a quello dello specchio.

E’ facile intuire che uno specchio scartato rappresenta un grave inconveniente, a seconda dei materiali dielettrici utilizzati infatti, è possibile che lo strato non riesca a essere rimosso senza danneggiare la configurazione dello specchio e perciò può rendersi necessario riconfigurarlo prima di alluminarlo di nuovo. Se pensate di acquistare uno specchio con Alluminio rinforzato è sempre consigliabile verificare i tipi di materiali applicati così da essere consapevoli degli eventuali costi qualora fosse necessario ri-alluminarlo.

Anche quando lo spessore degli strati dielettrici è depositato correttamente, in media gli specchi dielettrici hanno una vita più breve a causa del processo di evaporazione che lascia delle tensioni all’interno dei materiali sottili. Poiché infatti ciascun materiale ha un coefficiente di dilatazione termica diverso, le variazioni termiche provocano maggiori tensioni fra gli strati. L’Alluminio invece, il cui coefficiente di dilatazione termica è molto diverso da quello del vetro, si attacca molto bene al vetro e sopporta facilmente le forze di trazione e compressione senza incrinarsi o staccarsi. Le caratteristiche della Silice e del Fluoruro di Magnesio sono molto simili quando vengono depositati in un singolo strato ma altri tipi di materiali usati per gli strati dielettrici non offrono performance altrettanto buone e non resistono bene alle tensioni. Il problema che si crea quando si supera il limite di resistenza alla trazione di un materiale è la comparsa di una serie di minuscole incrinature della superficie e lo specchio si definisce perciò “impazzito”. Mentre quando si supera il limite di resistenza alla compressione lo strato incomincia a sfogliarsi fino a staccarsi completamente. Con l’aumentare del numero di strati cresce anche la probabilità che nel tempo si verifichino dei problemi di tensione. Sebbene gli alluminatori continuino a migliorare le loro tecniche, gli specchi con Alluminio rinforzato (a più strati) in generale devono essere ri-alluminati più frequentemente di quelli con Alluminio protetto.

Rimuovere il vecchio strato di alluminatura.

Di solito uno specchio con Alluminio protetto necessita di essere ri-alluminato dopo circa dieci anni ma, prima di rialluminare, è necessario rimuovere lo strato preesistente. Come tanti altri produttori di specchi, Oldham usa un metodo chimico per rimuovere il vecchio strato e, nello specifico, una miscela di Acido Cloridrico e Solfato di Rame.

Di solito bastano pochi minuti per rimuovere l’alluminatura e, dopo che l’Alluminio è stato rimosso, il tutto viene sciacquato via. Se si considera che per uno specchio in Alluminio protetto l’acido deve sciogliere un primo strato di 190nM di Silice e poi uno di 85nM di Alluminio, pensare che non possa corrodere anche la superficie vetrosa dello specchio sottostante sarebbe un’ingenuità.

Per uno specchio a 0.1λ “misurato al centro del fuoco” ad esempio, basta un errore di superficie di 25nM per portarlo fuori tolleranza e 25nM è un valore molto inferiore dello spessore dell’Alluminio (85nM) e della protezione in Silice (190nM). Nel caso ci fossero ad esempio delle contaminazioni che impediscono di rimuovere la Silice e l’Alluminio in modo uniforme, allora su quelle parti dello specchio dove l’Alluminio viene rimosso più velocemente la soluzione acida continuerà ad agire corrodendo la superficie dello specchio.

Non bisogna poi dimenticare che una lamina di vetro o un qualsiasi altro tipo di vetro a bassa dilatazione usato per produrre specchi non è altro che “Silice con impurità aggiunte” perciò, allo stesso modo in cui la soluzione acida può rimuovere lo strato esterno di silice, può anche corrodere la superficie dello specchio che, potrebbe pertanto perdere la propria configurazione. Nel nostro caso, di solito sciaquiamo via la soluzione acida non appena vediamo che l’Alluminio si è sciolto e generalmente non è necessario riconfigurare gli specchi, anche se non c’è mai certezza. Quando gli strati sono molteplici o i materiali particolari e più difficili da rimuovere allora le probabilità di dover riconfigurare lo specchio dopo la pulizia sono ovviamente più alte.

Potrebbe essere anche questo uno dei motivi per cui gli osservatori più importanti utilizzano l’Alluminio puro. Quando l’acido non deve corrodere i 190nM di Silice prima di giungere all’Alluminio allora lo strato di Alluminio può essere rimosso più uniformemente, riducendo le probabilità di danneggiare la superficie dello specchio sottostante.

Confronto finale fra Alluminio protetto e Alluminio rinforzato

(Ovvero, per un 5% di luce in più vale davvero la pena?)

Bisogna innanzi tutto premettere che gli specchi di cui ci occupiamo vanno utilizzati in telescopi per visione diretta o per fotografia astronomica.

Nel caso della fotografia astronomica, per poter apprezzare il miglioramento in termini di tempi di esposizione, la differenza di luce dovrebbe essere di circa il 50% in piu’ e non solo del 10% fornito dai due specchi del telescopio. Perciò, in pratica, secondo noi della Oldham Optical il miglioramento è appena percettibile. Per la visione diretta, a maggior ragione l’occhio nudo difficilmente può apprezzare un incremento di luce di questa portata.

L’Alluminio rinforzato costa di più dell’Alluminio protetto per via dei numerosi strati e dalla precisione necessaria nel processo di alluminatura ma, ha il vantaggio di offrire il 5% di luce in più.

Però, poiché è composto da più strati, è più probabile che l’alluminatura con Alluminio rinforzato si deteriori più velocemente di quella con il solo Alluminio protetto. Per quel che riguarda poi la durata dell’alluminatura e la necessità di rifarla, la difficoltà di rimuovere il coating di Alluminio rinforzato in genere rende più probabile la necessità di dover riconfigurare lo specchio.

Altri fattori che influenzano la durata dello specchio di solito sono di tipo ambientale. Se lo specchio è tenuto in atmosfera asciutta dura di più, così pure se vivete in una zona a basso inquinamento atmosferico. Ridurre al minimo gli sbalzi di temperatura è un altro modo di prolungare la vita del vostro specchio soprattutto per evitare tensioni agli strati nel caso dell’Alluminio rinforzato ma consigliabile in ogni caso.

Se invece volete davvero che il vostro telescopio riceva più luce, perché non pensare ad un telescopio leggermente più grande con uno specchio primario più grosso? Uno specchio da 325mm dà infatti il 20% di luce in più di uno da 300mm di diametro.

Un altro modo per migliorare la performance del vostro telescopio potrebbe essere quello di cambiare l’oculare. O, ancora, scegliere uno schema che contenga un numero inferiori di elementi di vetro. Un’interfaccia vetro / aria senza uno strato antiriflettente porta ad una perdita di luce pari al 4% che si riduce all’1% di perdita qualora ci sia un buono strato riflettente. Nel caso di oculari formati da un elevato numero di elementi in vetro la perdita di luce totale può superare il 10%.

Tutto considerato quindi, ritieniamo che il miglior rapporto qualità/prezzo per gli astrofili sia rappresentato dagli specchi in Alluminio protetto come quelli forniti da Oldham Optical. Tuttavia, se i clienti desiderano specchi in Alluminio rinforzato, Oldham Optical può consegnare uno specchio pulito senza e alluminatura a qualunque laboratorio designato per effettuare il coating.

Se state considerando la possibilità di acquistare uno specchio con Alluminio rinforzato, è importante che richiediate i dettagli completi relativamente all’alluminatura vale a dire un elenco dei materiali e degli spessori usati per ciascuno strato, la durata prevista prima che sia necessario effettuare una nuova alluminatura e le probabilità che lo specchio debba essere riconfigurato prima di essere nuovamente alluminato.

Per concludere, che tipo di alluminatura pensate sia stata usata per l’Hubble?

Gli specchi dell’Hubble sono alluminati con uno strato di Alluminio di 100nm e uno strato protettivo di Fluoruro di Magnesio di 25nm. L’uso di MgF anziché della Silice in tale spessore è volto ad ottimizzare la performance nell’area ultravioletta.

Secondo noi della Oldham Optical l’Hubble è un testimone eccellente per l’uso di specchi ad Alluminio protetto da parte di astrofili terrestri.

Oldham Optical